針對中高溫SCR煙氣脫硝技術、低溫SCR煙氣脫硝技術的應用現狀,進行妥善合理的分析,并詳細介紹玻璃熔窯煙氣脫硝技術的研究進展,不斷減少玻璃溶窖煙氣污染,希望能夠給相關學者提供一定的參考與幫助。

根據相關規定能夠得知,我國玻璃熔窯煙氣中的NOX濃度不宜超過700mg/m3。但是大部分玻璃生產企業玻璃熔窯煙氣中的NOX濃度沒有達到相關標準,對環境的污染比較大。鑒于此,為了減少工業污染,本文對玻璃熔窯煙氣脫硝技術的應用流程與研究進展進行了相關研究。

1 分析玻璃熔窯煙氣脫硝技術的重要意義

在玻璃生產企業中,通過合理運用玻璃熔窯煙氣脫硝技術,能夠保證玻璃內部的有害物質有效去除,減少生態環境污染,為人們提供一個更加穩定的生活環境。通過詳細分析玻璃熔窯煙氣脫硝技術,能夠有效提升玻璃生產企業的經濟效益,促進企業更好發展。近年來,由于國家相關政策的不斷改革,玻璃生產企業已經認識到應用玻璃熔窯煙氣脫硝術的重要性,減少工業污染。

2 玻璃熔窯煙氣脫硝技術的應用現狀

2.1 中高溫SCR煙氣脫硝技術

由于玻璃熔窯中的煙氣濃度比較大,能夠達到265mg/m3,如果不采取合理的脫硝技術,會對生態環境產生危害。在玻璃生產企業,為了保證玻璃的生產質量,相關工作人員需要在玻璃熔窯內部加入適量的NaSO4,NaSO4占據玻璃配料的6% 左右,使得玻璃熔窯煙氣粉塵顆粒變大,粉塵含有一定量的NaSO4顆粒,由于玻璃熔窯中的NaSO4顆粒能夠溶于水,與水結合后,會產生大量的鈉離子,引發催化劑中毒。合理運用中高溫SCR煙氣脫硝技術,能夠保證玻璃熔窯煙氣濃度不斷下降,有效減少NaSO4 顆粒的產生。

為了保證SCR煙氣脫硝技術得到更好的應用,玻璃生產企業中的相關工作人員,在實際工作當中要選擇合理的催化劑。現階段,玻璃企業中常用的脫硝催化劑主要分為蜂窩狀催化劑、板狀催化劑與波紋狀催化劑等三種,其中,應用范圍最為廣泛的為蜂窩狀催化劑,與板狀催化劑與波紋狀催化劑相比,蜂窩狀催化劑的比表面積大,具有良好的耐熱性,當玻璃熔窯中的溫度過高時,依然能夠保持良好的活性。

2.2 低溫SCR煙氣脫硝技術

與中高溫SCR煙氣脫硝技術相比,低溫SCR煙氣脫硝技術的反應溫度較低,主要在200℃左右,在玻璃生產企業中,為了保證催化劑的活性,玻璃熔窯周圍需要設置合理的余熱爐,從而保證玻璃熔窯內部的溫度符合相關規定,提高低溫SCR 煙氣脫硝技術的利用率。對于玻璃生產企業來說,在運用低溫SCR煙氣脫硝技術的過程中,不必改造玻璃熔窯,有效降低企業的運行成本。

想要保證低溫SCR煙氣脫硝技術得的更好的運用,玻璃生產企業中的相關工作人員在實際工作當中,需要科學運用低溫SCR 催化劑,常用的低溫催化劑主要有Co-Ce-Mn/TiO2 金屬氧化物催化劑。通過合理運用低溫SCR煙氣脫硝技術,能夠保證玻璃中的脫硝效率,減少粉塵的產生。但是,在運用低溫SCR 煙氣脫硝技術的過程當中,也存在一定的缺陷,如玻璃熔窯中中的余熱沒有得到合理利用,造成資源的浪費。

3 玻璃熔窯煙氣脫硝技術研究進展

3.1 煙氣循環流化床脫硝技術

煙氣循環流化床脫硝技術主要指的是將玻璃熔窯中的煙氣與硫化物有效驅除,進一步提升玻璃的生產質量。由于玻璃生產技術的不斷進步,煙氣循環流化床脫硝技術也在不斷完善,在玻璃生產企業,通過合理運用煙氣流化床脫硫設備,能夠保證玻璃熔窯中的有害物質有效去除,玻璃生產企業中的相關工作人員可以在玻璃溶窖中加入適量的KMnO4, 并加入適量的添加劑,有效提升玻璃熔窯的脫硝率。

玻璃生產企業中的相關工作人員,在應用煙氣循環流化床脫硝技術的過程當中,可以運用原有的煙氣流化床設備,有效降低企業的設備采購成本,提高玻璃熔窯內部的反應速率。但是,煙氣循環流化床脫硝技術在存在一定缺點,由于流化床脫硝技術的應用范圍比較小,降低玻璃熔窯脫硝效果。

3.2 NaClO氧化法脫硝脫硝技術

NaClO 氧化法脫硝脫硝技術的應用流程如下:首先,玻璃生產企業中的相關工作人員需要在玻璃溶窖中加入適量的NaClO 溶液,NaClO能夠直接將玻璃煙氣中的NO 氧化;其次,在玻璃熔窯中加入適量的脫硫劑,保證玻璃中的SO2與NOX有效去除;最后,檢測玻璃熔窯中煙氣濃度,如果煙氣溶度過大,則說明NaClO溶液加入量較少。

目前,NaClO氧化法的應用范圍比較小,仍然處于初步研究階段。根據相關研究表明,通過合理運用NaClO氧化法,能夠降低玻璃熔窯中的煙氣濃度,提高玻璃的生產質量。為了保證NaClO氧化法得到更好的運用,相關研究人員要適當加大研究力度,并進行科學推廣,不斷提升NaClO氧化法的脫硝率。

3.3 臭氧化法脫硫脫硝技術

臭氧化法脫硫脫硝技術主要指的是在脫硫脫硝技術的基礎上,在玻璃溶窖中加入適量的O3,由于O3具有良好的氧化性,能夠保證玻璃熔窯煙氣中的NO得到更好的氧化,將NO 氧化成NOX,并提高玻璃熔窯的脫硝脫硫率。在鍋爐、礦產等企業,臭氧化法脫硫脫硝技術已經得到廣泛應用。但是,在玻璃生產企業中,臭氧化法脫硫脫硝技術的應用較少,根據相關統計數據能夠表明,將臭氧化法脫硫脫硝技術與濕法脫硝脫硫技術進行有效結合,能夠保證玻璃熔窯中的脫硝率達到69% 左右。

通過合理運用臭氧化法脫硫脫硝技術,能夠有效減少玻璃生產企業的生產投資,進一步提升玻璃的生產質量。但是,由于O3的制備成本比較高,在一定程度上影響臭氧化法脫硫脫硝技術的應用,為了保證臭氧化法脫硫脫硝技術得到有效運用,相關研究人員需要適當降低O3的制備成本,保證玻璃熔窯中煙氣濃度在規定范圍內。

4 結束語

通過詳細介紹煙氣循環流化床脫硝技術、NaClO氧化法脫硝脫硝技術、臭氧化法脫硫脫硝技術的研究進展,能夠保證玻璃熔窯中的煙氣濃度得到更好的控制,提高玻璃生產企業的經濟效益。相關研究人員,要結合我國玻璃生產企業的運行現狀,適當加大玻璃溶窖脫硝技術的研究力度,減少煙氣污染,保證玻璃熔窯中的余熱得到有效利用,推動我國玻璃生產企業的快速發展。

原標題:玻璃熔窯煙氣脫硝技術現狀及研究進展

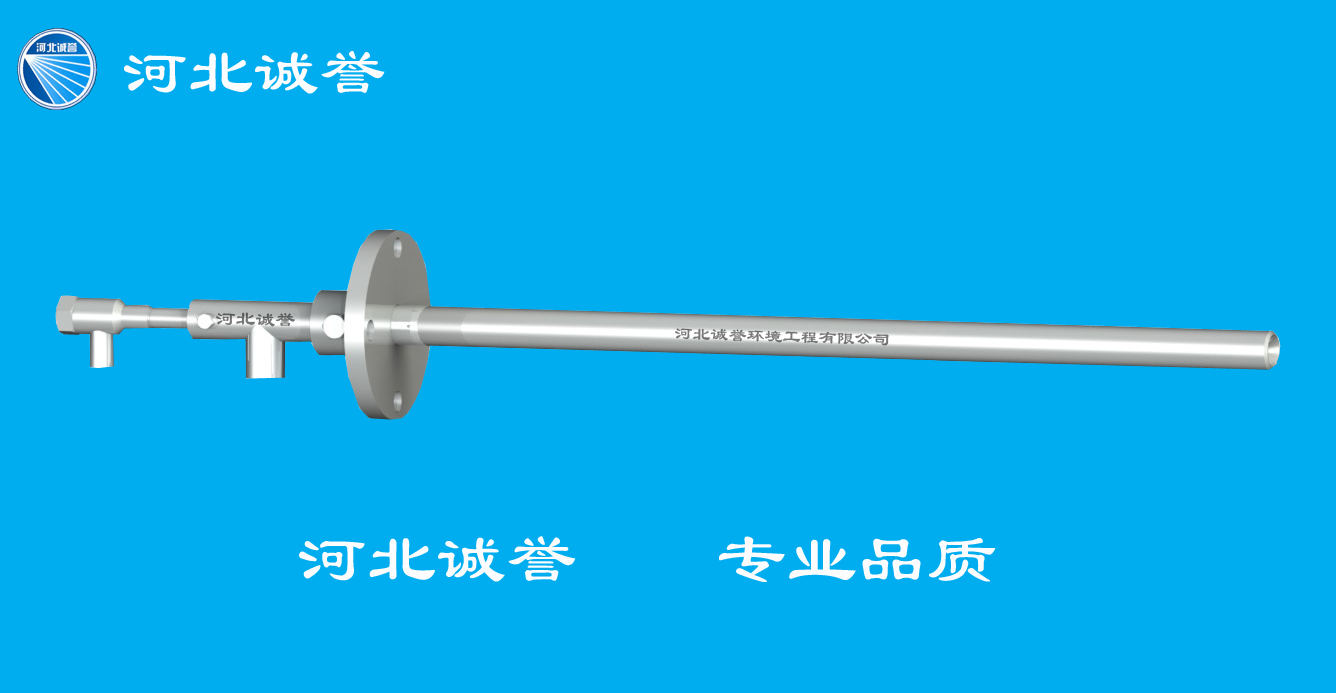

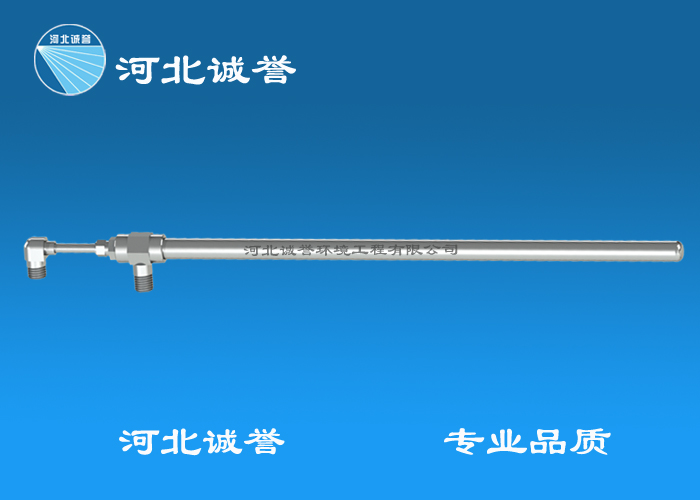

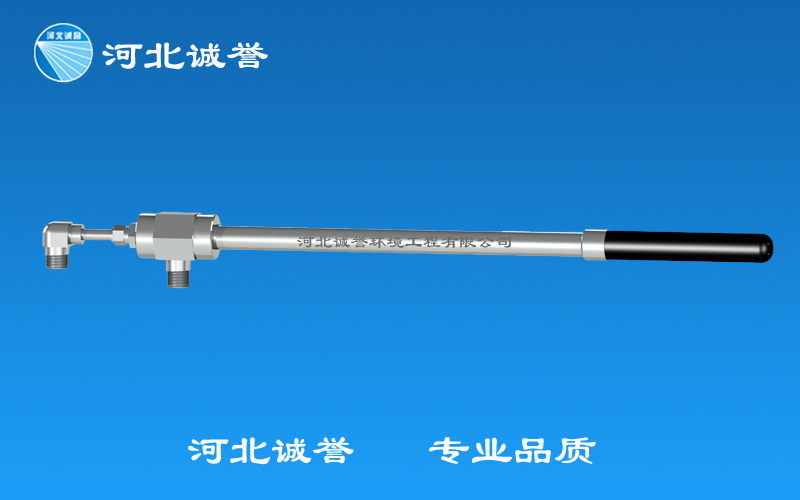

- 下一頁:脫硝噴槍安裝拆卸結構說明圖和組成簡圖

- 上一頁:氨法脫硫工藝詳細解讀基本原理

Copyright ◎ 2013-2022河北誠譽環境工程有限公司 版權所有 冀ICP備16014214號-2