****鍋爐有限公司

煙氣除塵脫硫脫硝工程技術方案

目錄

一、總論

本設計方案書適用于2×10t/h鍋爐煙氣除塵、脫硫、脫硝工程1.1設計基準

場地各地層工程性能為:

第(1)層粉質粘土強度中等偏低,壓縮性中等偏高。

第(1-1)層淤泥,強度低,壓縮性高,為本場地軟弱下臥層。

第(2-1)層淤泥,強度低,壓縮性高,為本場地軟弱下臥層。

第(2-2)層淤泥質粉質黏土,強度低,壓縮性高,為本場地軟弱下臥層。

第(3)層粉質粘土,強度中等,壓縮性中等。

第(4)層淤泥,強度低,壓縮性高。

第(5)層粘土,強度中等,壓縮性中等。

1.1.3 抗震

(1)抗震設防

根據(jù)《中國主要城鎮(zhèn)抗震設防烈度、設計基本地震加速度和設計地震分組》的規(guī)定,天門市地震基本烈度為Ⅵ度,設計基本地震加進度值為,設計地震分組為第一組。

(2)地震液化

由于本場地地震基本烈度為六度,可不考慮砂土液化問題。

(3)場地土類型和建筑場地類別

根據(jù)場地地基土的物理力學性質和湖北地區(qū)各巖土層的剪切波速統(tǒng)計表(經驗值)估算場地自然地面下深度范圍內各土層的等效剪切波速估算值在~之間,本場地場地土為中軟土,根據(jù)區(qū)域資料,本場地震蓋層厚度大于,故判定本場定為Ⅲ類建筑場地,本場地為可進行建設的一般地段。

1.1.4 水文

該擬建場地下水類型為上層滯水,賦存于表層素填土中,地下水位主要受氣候因素影響,大氣降水為其主要補給來源,勘察期間測得場地穩(wěn)定水位為地面下~左右。

根據(jù)本地建筑經驗判定,該場地地下水對混凝土具輕微腐蝕性。

1.1.5水電氣供給標準

A.電三相五線

電壓 380伏

頻率 50HZ

B.壓縮空氣

壓力 5bar

溫度 30℃

品質無油

露點 -20℃

C.水

品質自來水,無固體懸浮物且含氯≤50PPM

壓力 3 bar

溫度 32℃(進車間)

煤質參數(shù):

1.2技術總的要求

1.2.1除塵、脫硫系統(tǒng)是一個較為獨立的系統(tǒng),本系統(tǒng)兩臺鍋爐配置一套脫硫設備(要求能滿足兩臺10噸燃煤鏈條爐);配備二套脫硝設備(SNCR脫硝工藝),輔助設備應盡量共用。本工程安裝兩臺燃煤鍋爐,每臺鍋爐單獨配置除塵設備,除塵配套的輔助設備應盡量設計共用(如氣力輸灰設備,輸送能力按二臺鍋爐設計)。投標方需對這些設備的方案和工藝進行詳細的說明。特別提示:由于本項目環(huán)保方面是由湖北省環(huán)保廳審批驗收,因此投標方的除塵、脫硫、脫硝工程方案須得到湖北省環(huán)保廳審批認可。

1.2.2本鍋爐的除塵設備

(1)除塵器采用布袋除塵,布袋耐溫不低于180℃.

(2)配置1個儲氣罐,容量3 m3儲氣罐要有自動排水裝置,帶安全附件。

(3)能長期保證<75mg/ Nm3的粉塵排放濃度;除塵效率>99%;除塵器漏風率<2%。

(4)灰塵輸送采用壓氣式氣力輸送方式,并配置400m3儲量的鋼結構儲灰罐,儲灰罐的空氣排放口應設置除塵裝置,以便于在氣力輸送時,粉塵不會外揚,同時應有防止粉塵爆炸措施。氣力輸送裝置采用二臺除塵器共用一套輸送裝置。氣力輸送裝置所需的空氣由總壓縮機站提供,從儲氣罐接入。儲灰罐設計時要考慮排灰口的高度,應便于汽車裝載。

(5)除塵器保溫外部應安裝采用厚彩鋼板(瓦楞板)。各監(jiān)控點和維修點要有走道和平臺。

1.2.3脫硫、脫硝設備要求:

(1)脫硫設備的脫硫效率要>90%;脫硝設備的脫硝效率≥60%; SO2排放濃度<200mg/m3;氮氧化物排放濃度<200mg/m3。

(2)脫硫工藝采用濕式鈣鈉雙堿法。以NaOH為吸收液, CaO為再生液。脫硝工藝采用選擇性非催化還原法(SNCR),以液氨、氨水和尿素作還原劑。

(3)脫硫塔塔體應有良好的防腐措施,脫硫塔的煙氣出口要設置除霧裝置,并采取有效措施,防止水進入煙道,腐蝕煙道和引風機。脫硫脫氮塔旋應設計爬梯和檢修平臺,以便于進入人孔檢修。氨水罐(容積由投標人計算確定)須作防腐,外配置檢修操作平臺,設置相應的樓梯、爬梯走道等。

(4)相關堿液循環(huán)泵的內壁要有氟塑內襯。加藥泵和攪拌機采用316L不銹鋼材質。

(5)PH值要能夠自動控制,要設計有曝氣池和曝氣裝置,曝氣管采用ABS工程管。氨水溶液稀釋要求設置在線稀釋系統(tǒng),氨水溶液稀釋系統(tǒng)設置有過濾器。設置2臺稀釋水泵,一用一備,二臺爐共用。

(6)脫硫塔采用螺旋噴嘴或旋流板霧化,材質為316L不銹鋼。

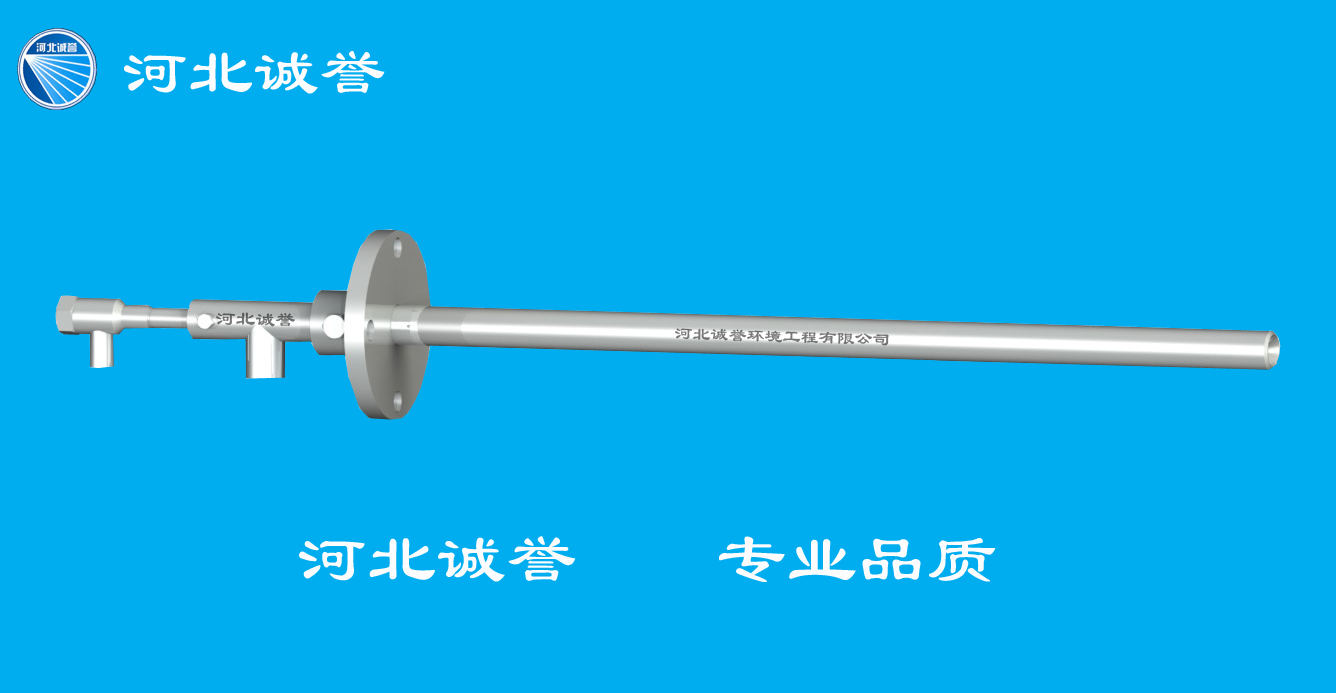

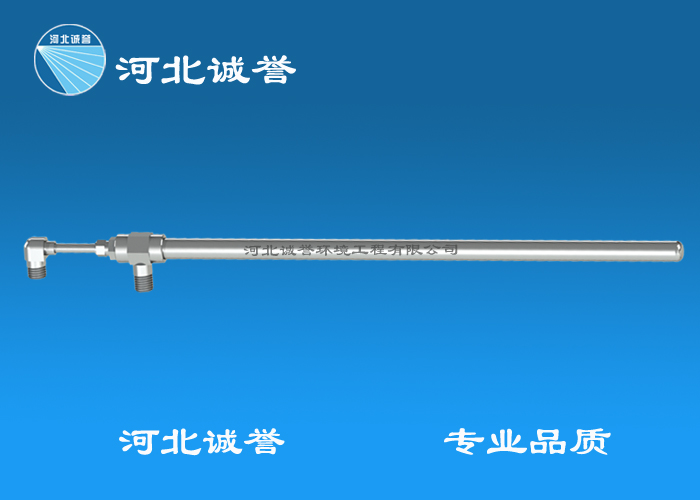

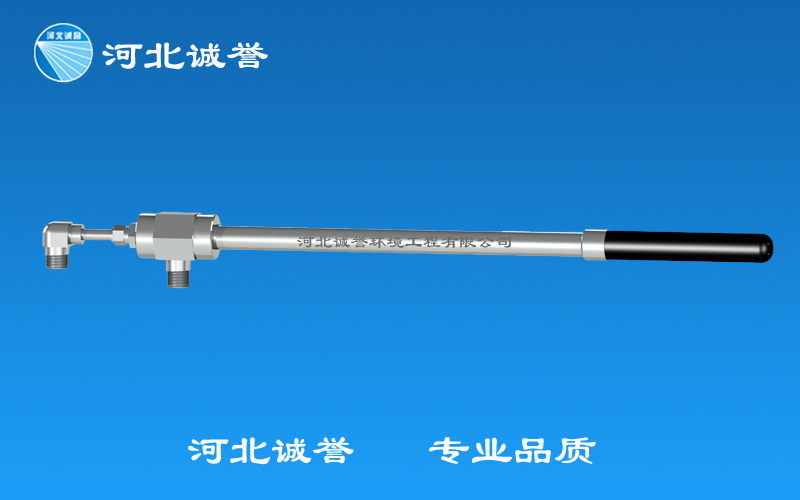

7)脫硝噴槍采用不低于日本池內或浙江百能品牌,噴嘴采用SUS310/哈氏合金等材料制作,耐溫可達1100℃以上,噴槍采用316SSL材質,并設置保護風,防止噴嘴堵塞及熱損害。單臺10t/h鍋爐配套1個旋風分離器,根據(jù)鍋爐溫度場的分布,在分離器入口頂部和側面布置1根噴槍,共2根噴槍。

(8)各種管道均采用PPR材質,各種沉淀池應設置排渣泵,并輸送至爐渣場。

(9)脫硫、脫硝控制并入鍋爐DCS自動控制系統(tǒng)。

1.3主要技術標準

技術文件編制主要遵循以下現(xiàn)行技術標準,其他工藝技術標準規(guī)范在技術方案中有詳細說明。

《中華人民共和國大氣污染物防治法》

《鍋爐大氣污染物排放標準》DB44/765–2010

《火電廠大氣污染物排放限值》GB13223–2013

《中華人民共和國水污染防治法》

《鍋爐大氣污染物排放標準》(GB13271–2010)

二、煙氣除塵技術方案

2.1設計依據(jù)及標準

2.2設計依據(jù)

除塵器入口煙氣量:30000 m3/h

除塵器煙氣溫度: 180℃

除塵器入口煙氣含塵量:≤50g/Nm3

除塵器出口煙氣含塵量:≤75mg/Nm3

除塵器運行阻力:≤1500 pa

保證效率:≥%

除塵器本體的漏風率:≤2%

年連續(xù)運行時數(shù):≥7200 小時

2.3設計標準

除塵器的設計,制造,測試,驗收將滿足下列規(guī)范和標準:

《大氣污染物綜合排放標準》 GB13223-2003

《工業(yè)企業(yè)噪聲控制設計規(guī)范》 GBJ78-85

《鋼結構設計規(guī)范》 GBJ17-88

《袋式除塵器安裝技術要求及驗收規(guī)范》 JB/T8471-96

《袋式除塵器性能測試方法》 GB12138-88

《建筑抗震設計規(guī)范》 BJ11-89

《電器裝置安裝工程施工技術條件》 GBJ232-82

《固定式鋼斜梯》

《固定式工業(yè)鋼平臺》

《鍋爐大氣污染物排放標準》 GWPB3-1999

《袋式除塵器用濾料及濾袋技術條件》 GB12625-88

2.4袋式除塵器簡介

2.4.1袋式除塵器結構原理

袋式除塵器也稱為過濾式除塵器,是一種干式高效除塵器,它是利用纖維編制物制作的袋式過濾元件來捕集含塵氣體中固體顆粒物的除塵裝置。其作用原理是塵粒在繞過濾布纖維時因慣性力作用與纖維碰撞而被攔截。細微的塵粒(粒徑為1微米或更小)則受氣體分子沖擊(布朗運動)不斷改變著運動方向,由于纖維間的空隙小于氣體分子布朗運動的自由路徑,塵粒便與纖維碰撞接觸而被分離出來。其工作過程與濾料的編織方法、纖維的密度及粉塵的擴散、慣性、遮擋、重力和靜電作用等因素及其清灰方法有關。濾布材料是布袋除塵器的關鍵,性能良好的濾布,除特定的致密度和透氣性外,還應有良好的耐腐蝕性、耐熱性及較高的機械強度。耐熱性能良好的纖維,其耐熱溫度目前已可達到250℃。

袋式除塵器按其清灰方式的不同可分為:振動式、氣環(huán)反吹式、脈沖式、聲波式及復合

式等五種類型。其中脈沖反吹式根據(jù)反吹空氣壓力的不同又可分為:高壓脈沖反吹和低壓脈沖反吹兩種。脈沖清灰袋式除塵器由于其脈沖噴吹強度和頻率可進行調節(jié),清灰效果好,是目前世界上應用最為廣泛的除塵裝置。

脈沖反吹布袋除塵器原理:含塵氣體從袋式除塵器入口進入后,通過煙氣分配裝置均勻分配進入濾袋,當含塵氣體穿過濾袋時,粉塵即被吸附在濾料上,而被凈化的氣體則從濾袋內排除。當吸附在濾料上的粉塵達到一定厚度時,電磁閥開啟,噴吹空氣從濾袋出口處自上而下與氣體排除的相反方向進入濾袋,將吸附在濾袋外表面的粉塵清落至下面的灰斗中。

2.4.2脈沖反吹布袋除塵器基本結構

脈沖反吹布袋除塵器由濾袋組件、導流裝置、脈沖噴吹系統(tǒng)、出灰系統(tǒng)、控制系統(tǒng)、箱體等組成。含塵氣體由導流管進入除塵室,在導流裝置的作用下,大顆粒粉塵分離后直接落入灰斗、其余粉塵隨氣流均勻進入倉室過濾區(qū),過濾后的潔凈氣體透過濾袋經上箱體、排風管排出。隨著過濾工況的進行,當濾袋表面積塵達到一定厚度時,由清灰控制裝置按設定程序打開電磁脈沖閥噴吹,抖落濾袋上的粉塵。落入灰斗中的粉塵經由輸送系統(tǒng)進入灰?guī)臁?/span>

2.5 LDM系列在線清灰低壓脈沖布袋除塵器簡介

本除塵器是在國內成熟生產制造經驗的基礎上,借鑒國內外先進技術,研制成功的新型高效長布袋除塵器,是在常規(guī)短袋脈沖除塵器的基礎上發(fā)展起來的一種新型、高效袋式除塵器,克服了普通分室反吹強度不足,而且加長了濾袋,充分發(fā)揮壓縮空氣強力清灰的作用。是一種除塵效率高,占地面積小,運行穩(wěn)定、性能可靠,維修方便的大型除塵設備,可廣泛應用于冶金、鑄造、建材、礦山、化工等行業(yè)。

本除塵器的工作機理是含塵煙氣通過過濾材料,塵粒被過濾下來,過濾材料捕集粗粒粉塵主要靠慣性碰撞作用,捕集細粒粉塵主要靠擴散和篩分作用。濾料的粉塵層也有一定的過濾作用。除塵效果的優(yōu)劣與多種因素有關,但主要取決于濾料。濾料就是合成纖維、天然纖維或玻璃纖維織成的布或氈。根據(jù)需要再把布或氈縫成圓筒或扁平形濾袋。根據(jù)煙氣性質,選擇出適合于應用條件的濾料。布袋除塵器運行中控制煙氣通過濾料的速度(稱為過濾速度)頗為重要。一般取過濾速度為~/min,對于大于0.1μm的微粒效率可達%以上,設備阻力損失約為800~1500Pa。

2.5.1工作原理

除塵器由灰斗、上箱體、中箱體、下箱體等部分組成,上、中、下箱體為分室結構。工作時,含塵氣體由進風道進入灰斗,粗塵粒經擋板落入灰斗底部,細塵粒隨氣流轉折向上進入中、下箱體,粉塵積附在濾袋外表面,過濾后的氣體進入上箱體至凈氣集合管-排風道,經排風機排至大氣。清灰過程是開啟脈沖閥用壓縮空氣進行脈沖噴吹清灰,并由程序控制儀對脈沖閥進行自動控制。

2.5.2特點

(1)本除塵器采用在線脈沖噴吹清灰技術,克服了常規(guī)脈沖除塵器和分室反吹除塵器的缺點,清灰能力強,除塵效率高,排放濃度低,漏風率低,能耗少,占地面積少,運行穩(wěn)定可靠,經濟效益好。適用于冶金、建材、水泥、機械、化工、電力、輕工行業(yè)的含塵氣體的凈化與物料的回收。

(2)由于采用在線脈沖噴吹清灰,噴吹一次就可達到徹底清灰的目的,所以清灰周期延長,降低了清灰能耗,壓氣耗量可大為降低。同時,濾袋與脈沖閥的疲勞程度也相應減低,從而成倍地提高濾袋與閥片的壽命。

(3)濾袋袋口采用彈性漲圈,密封性能好,牢固可靠。

(4)采用上部抽袋方式,改善了換袋操作條件。

(5)箱體采用氣密性設計,密封性好, 漏風率很低。

(6)進、出口風道布置緊湊,氣流阻力小。

2.5.3系列設計

(1)脈沖除塵器按濾袋不同直徑、每室濾袋的不同布置、過濾面積的不同,可分成單排列和雙排列。

(2)除塵器進口粉塵濃度一般允許為50g/Nm3以下,如有特殊要求,可按用戶要求設計。

2.5.4除塵器的選用

(1)過濾速度的選擇

過濾速度是除塵器選型的關鍵因素,應根據(jù)煙塵或粉塵的性質、應用場合、粉塵粒度、

- 下一頁:選擇性催化還原(SCR)法煙氣脫硝技術詳細介紹

- 上一頁:高效脫硝噴槍安裝使用說明書

Copyright ◎ 2013-2022河北誠譽環(huán)境工程有限公司 版權所有 冀ICP備16014214號-2