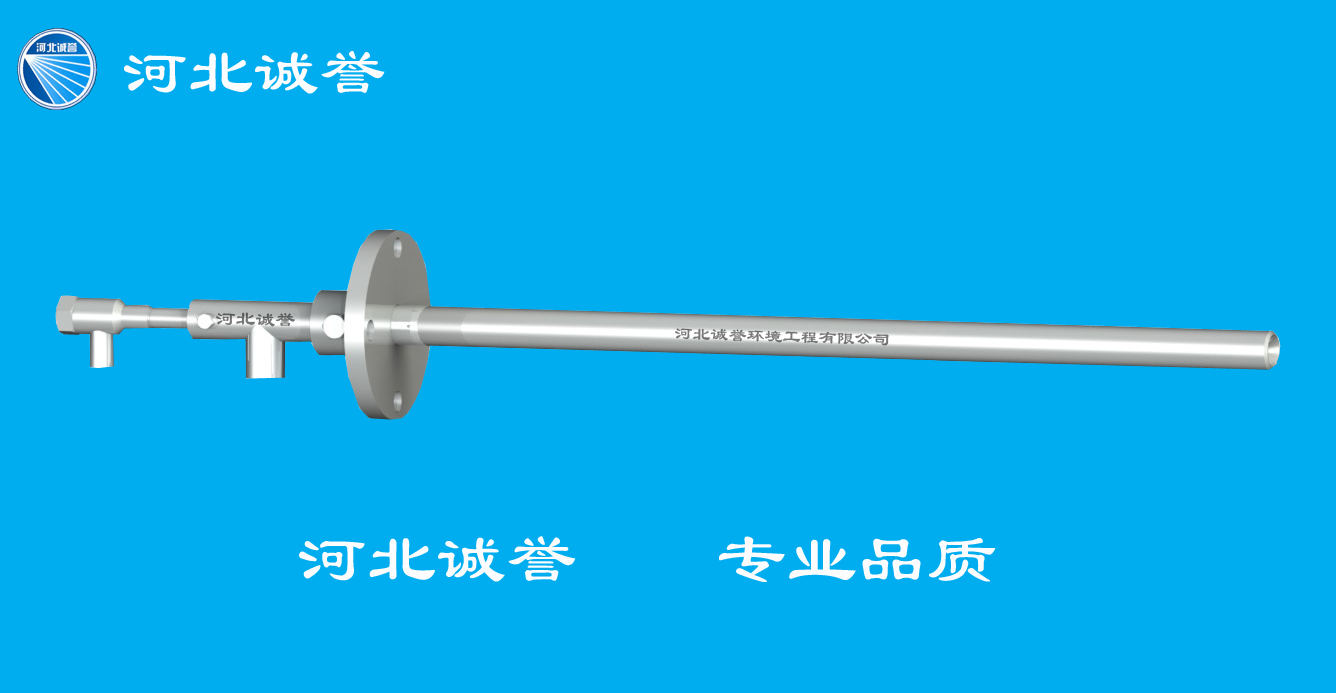

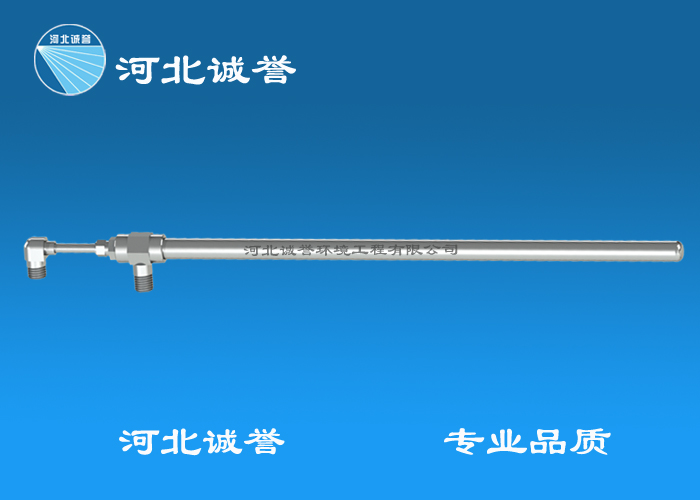

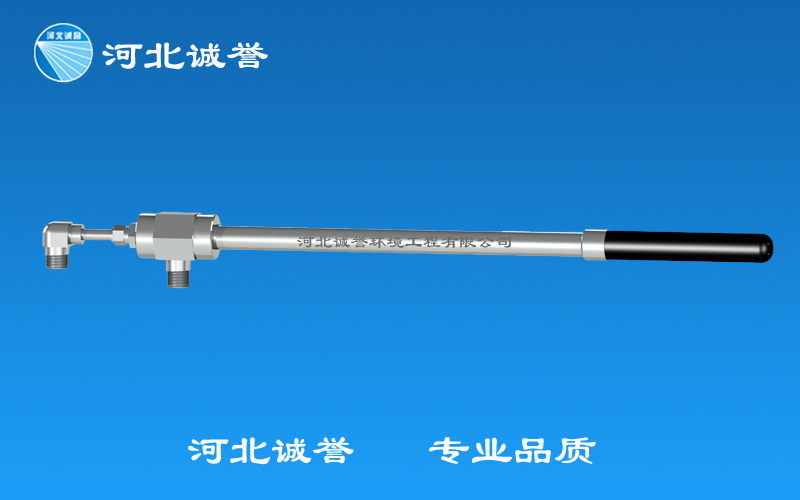

通過冷態模擬試驗獲得的噴吹工藝參數,進而進行了工業試驗研究。如果直接向鐵水中投放冷態鎂粒,鎂粒會發生劇烈的反應,鐵水噴濺嚴重,鎂粒在鐵水中上浮時受熱和氣化過程占去了一部分時間,導致鎂的利用率降低。如果采用鎂的復合脫硫劑,則添加劑對鎂的受熱和氣化有抑制作用,同樣會使鎂的利用率降低。為此,向鐵水中噴吹純鎂粒,使鎂在進入鐵水前預先受熱和氣化,用設計獨特的帶有氣化室的噴槍插入鐵水包噴吹鎂粒,能使鎂粒在鐵水中熔化、氣化,達到較好的鐵水脫硫效果,鎂粒在鐵水中呈氣態,這就使鎂粒使用量相對較低,而利用率較好。本試驗選用自行設計的噴槍。

試驗結果噴成率首次試驗鈍化鎂的安全性是鐵水鎂粒噴吹脫硫成敗的關鍵,其次設備噴粉控制系統的安全可靠性與否對噴成率影響很大。在噴吹處理的50罐中,46罐順利地實現氧化鎂脫硫,達到工藝要求,占92%,未達到工藝和噴吹失敗要求的4罐占8%.在試驗過程中所發生的4次事故,2次由于外部鐵水原因所致,一次由于噴槍頭部耐材質量不良,噴吹過程中頭部脫落;一次由于膠管破裂等原因導致試驗中斷,其余罐次試驗噴吹過程正常。因此,該噴吹系統穩定,調節簡單,操作方便。本試驗成果已經成功地應用于酒鋼工業生產,并取得了良好的效果。噴槍插入深度影響鎂的利用率和熔池的攪拌情況。但插入太深,會引起溶池的振蕩,對鐵水包底面沖擊大而降低鐵水包的壽命,噴吹速度大時振蕩更為明顯。對酒鋼120t鐵水包最佳槍深為。

脫硫率隨槍位的變化趨勢噴吹氣體流量噴粉冶金的優點之一是吹入的氣體在其上升過程中帶動液體運動,促進傳質,使液體和反應劑充分混合,從而提高反應速度。噴吹鎂粉時,若氣體流量過大,則鎂氣泡在鐵液中的停留時間短,來不及完全反應就到達溶池頂部而逸出,使其效率下降。因此,從提高鎂的脫硫效果出發,應選擇合適的氣體流量和粉劑噴吹速度。鎂粒脫硫工業試驗研粉氣比的大小通常要直接受到噴粉設備的影響。從工藝操作角度出發,在保證一定攪拌力的前提下,應盡可能減少載氣,增大粉氣比。運載氣體能增快脫硫劑的上浮速度。在氣量大的情況下,還會出現脫硫劑尚未充分發揮作用就被氣泡帶到液面上的情況。另外,載氣量大時,噴槍粉氣出口速度較大,造成氣流和氣泡對鐵水攪拌力強,易出現鐵水噴濺現象。從試驗過程看,噴吹氣體流量小于50m3/h,會因攪拌力不夠影響脫硫效果,而且鎂粒容易堵塞管道;大于100m3/h時,隨噴吹時間延長,鐵水溫降會增大。對于酒鋼脫硫系統合適的氣體流量范圍7085m3/h.

噴吹氣體壓力壓力是調節整個系統正常工作的重要參數,通過對管道及鐵水靜壓力的計算,整個系統阻力約為,因此,在整個實驗過程中,總管壓力始終大于0.55MPa,噴吹過程正常,調節罐頂與助吹的壓差,噴粉速度增大,當噴粉速度大于12kg/min時,鐵水噴濺嚴重。從整個實驗過程看,鎂粒脫硫的最佳噴吹參數為:助吹壓力,噴粉罐壓力為鐵水溫度因為鎂脫硫反應是放熱反應,溫度升高不利于脫硫的進行。

盡管溫度升高傳質系數增大,但總的看來,隨溫度的升高,脫硫率下降,鎂的利用率減少。初始w(S)為0.02%的鐵水,經過相同的處理,溫度為1400的鐵水終點w(S)為1250時的2倍。帶渣量高爐渣因為含硫高,堿度低,硫容量小,故對脫硫極為不利,而且渣量過大,造成的鐵損也大。所以一般均要求盡量少帶高爐渣,且最好在噴吹前進行扒渣操作。

- 下一頁:石膏法脫硫設備磨損要如何處理?

- 上一頁:SNCR脫硝技術中水冷壁腐蝕怎么處理?

Copyright ◎ 2013-2022河北誠譽環境工程有限公司 版權所有 冀ICP備16014214號-2